Digitalisierung

Deutschland steht im Bereich der Digitalisierung im europäischen Vergleich nicht an der Spitze. Laut dem Digital Economy and Society Index (DESI) 2023 von Eurostat belegt Deutschland nur einen mittleren Platz. Im Vergleich zu den führenden Ländern wie Finnland, Dänemark und den Niederlanden hat Deutschland deutlichen Aufholbedarf. Diese Länder zeichnen sich durch eine hohe Digitalisierung in Bereichen wie künstliche Intelligenz (KI), Cloud-Computing und der Nutzung digitaler Dienstleistungen aus.

Quellen: (European Commission) (World Economic Forum).

Deutschland muss seine Anstrengungen verstärken, um wettbewerbsfähig zu bleiben. Es gibt Bedarf an:

- Verbesserung der digitalen Infrastruktur: Ausbau von Breitband- und 5G-Netzen.

- Förderung digitaler Fähigkeiten: Initiativen zur Steigerung der digitalen Kompetenzen der Bevölkerung.

- Unterstützung von KMUs: Maßnahmen zur Förderung der Digitalisierung in kleinen und mittleren Unternehmen, einschließlich finanzieller Anreize und weniger Bürokratie (Institut der deutschen Wirtschaft (IW)).

Fazit

Deutschland muss seine Digitalisierung weiter vorantreiben, um mit den führenden europäischen Ländern Schritt zu halten. Insbesondere die Integration von Cloud-Computing und KI in Unternehmen sowie die Verbesserung der digitalen Fähigkeiten der Bevölkerung sind zentrale Punkte, um die digitale Wettbewerbsfähigkeit zu steigern.

Industrie 4.0: USA an der Spitze, Deutschland auf Platz zwei

bitkom 22. Mai 2022

Knapp ein Viertel steuert die Fertigungsindustrie zum deutschen BIP bei. In kaum einem anderen Land hat die Industrie eine ähnlich große Bedeutung – doch sehen die deutschen Industrieunternehmen die USA in der entscheidenden Zukunftsfrage vorne: Jedes vierte deutsche Industrieunternehmen (25 Prozent) nennt die USA als Vorreiter der vernetzten Produktion, der Industrie 4.0. Deutschland belegt mit 16 Prozent Nennungen Platz zwei, dicht gefolgt von China und Japan (jeweils 15 Prozent). Südkorea sehen 13 Prozent auf dem Spitzenplatz. Das ist das Ergebnis einer repräsentativen Befragung im Auftrag des Digitalverbands Bitkom unter mehr als 550 Industrieunternehmen ab 100 Beschäftigen in Deutschland.

39 Prozent sagen, dass in Deutschland bessere gesetzliche Rahmenbedingungen herrschen, aber nur jedes Vierte sieht Deutschland als führend bei der Etablierung von Standards (24 Prozent) oder bei den Investitionen in Forschung und Entwicklung (24 Prozent). Nur jedes Neunte (11 Prozent) spricht von einer starken Unterstützung durch die Politik im Bereich Industrie 4.0. Für die anderen Nationen wird das politische Engagement hingegen besser bewertet (USA: 21 Prozent, China: 22 Prozent, Japan: 20 Prozent). Christina Raab: „Wir brauchen bessere steuerliche Rahmenbedingungen für Investitionen in Industrie 4.0, eine Stärkung der Forschungs- und Entwicklungsförderung sowie gezielte Weiterbildungsangebote für die Beschäftigten.“

Details zur Digitalisierung

Digital Intensity Index (DII): Etwa 58 % der kleinen und mittleren Unternehmen (KMU) in Deutschland erreichen ein grundlegendes Niveau an digitaler Intensität, was etwa dem EU-Durchschnitt entspricht.

Große Unternehmen schneiden besser ab, mit 91 % auf einem grundlegenden digitalen Niveau (European Commission).Cloud-Computing: 44 % der deutschen KMU nutzen Cloud-Computing-Dienste, während dies bei großen Unternehmen 78 % sind.

Dies liegt unter dem Durchschnitt der führenden Länder in der EU, wo Finnland, Schweden und Dänemark Spitzenreiter sind (European Commission).Künstliche Intelligenz: Nur etwa 7 % der deutschen Unternehmen nutzen KI-Technologien, was deutlich hinter Ländern wie Dänemark (15 %) und Finnland (15 %) liegt.

(World Economic Forum).

IBM zu Industrie 4.0

Intelligenten Fabriken sind mit fortschrittlichen Sensoren, eingebetteter Software und Robotik ausgestattet, die Daten sammeln und analysieren und eine bessere Entscheidungsfindung ermöglichen. Es entsteht noch höherer Nutzen, wenn Daten aus Produktionsabläufen mit Betriebsdaten aus ERP-, Lieferketten-, Kundendienst- und anderen Unternehmenssystemen kombiniert werden, um ein völlig neues Niveau an Transparenz und Erkenntnissen aus zuvor isolierten Informationen zu erreichen. Diese digitalen Technologien führen zu höherer Automatisierung, vorausschauender Wartung, Selbstoptimierung von Prozessverbesserungen und vor allem zu einem neuen Maß an Effizienz und Reaktionsfähigkeit gegenüber Kunden, das zuvor nicht möglich war.

Industrie 4.0 sorgt für mehr Nachhaltigkeit in der Produktion

bitkom 24. Mai 2022

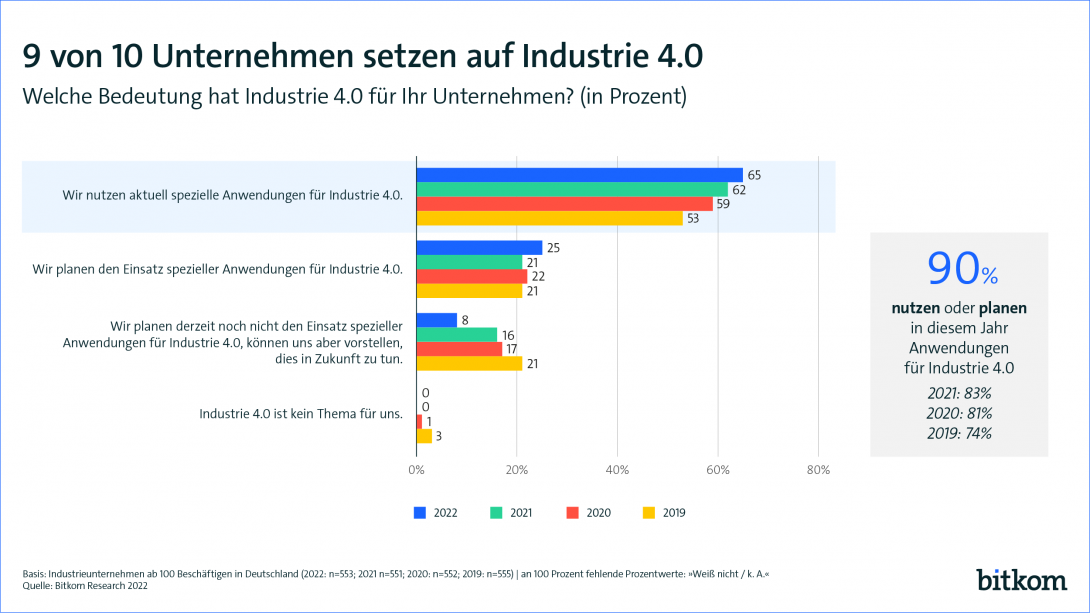

65 Prozent der Industrieunternehmen ab 100 Beschäftigten nutzen derzeit spezielle Anwendungen für Industrie 4.0 und weitere 25 Prozent planen den Einsatz. Raab: „Industrie 4.0 ist im produzierenden Gewerbe angekommen. Insgesamt setzen 90 Prozent der Unternehmen auf Industrie 4.0 – und investieren dafür rund 6 Prozent ihres gesamten Jahresumsatzes.“

Nur 8 Prozent planen derzeit keinen Einsatz spezieller Anwendungen, können sich aber vorstellen, dies in Zukunft zu tun. Für ausnahmslos alle der befragten Unternehmen ist Industrie 4.0 heute ein Thema. „Die Corona-Pandemie hat der deutschen Industrie einen dauerhaften Digitalisierungsschub gegeben“, so Raab.